历史首秀耀世界

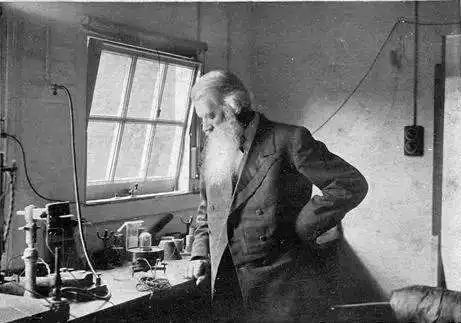

1860年,约瑟夫·斯万发明了白炽灯的原型——半真空碳丝电灯。为了点亮暗夜,作为电灯的发光体,碳纤维悄然诞生。

初生的碳纤维并不引人瞩目,早期的碳纤维由天然纤维制成,几乎没有结构强度,制成的灯丝质量和可靠性都很差,使用中很容易碎裂、折断,其耐用性也很不理想,很快就被钨丝取代。碳纤维研究进入了休眠期。

重返舞台迎发展

20世纪50年代,航空航天领域对材料提出了耐高温、耐腐蚀、高强度的严苛要求,人们再次将目光转向碳化物。经过一系列的研究,最终发现了熔点在3600℃的材料,并将其正式命名为“碳纤维”(carbon fibre)。

碳纤维最出色的特性是质量轻、强度高,具有很高的比强度和比模量,其密度不到钢的1/4,其拉伸比强度约是铁的10倍,拉伸比弹性模量约是铁的7倍。此外,碳纤维有着不疲劳、不生锈,化学稳定性和热稳定性好等多种优良特性。

航发领域显身手

在航空发动机领域,碳纤维主要以增强基的形式与树脂、金属、陶瓷等基体构成轻量化的复合材料,即碳纤维增强复合材料(CFRP),主要起到减重增效,降低噪声及排放,提高材料强度和燃油经济性的目的。

GE90发动机风扇叶片应用了GE公司研发的第一代复合材料,在随后的20多年时间里,共发展了四代。此外,GE9X的机匣也采用了碳纤维复合材料,相比金属材料减重近160kg。LEAP发动机风扇机匣应用了同样的技术,和铝相比减重30%。

罗罗公司下一代遄达发动机以及将在2020年投入使用的Advance发动机将采用奥地利FACC公司开发的碳纤维复合材料封严环,减重40%。Advance发动机采用碳纤维复合材料叶片、机匣,与早期的遄达发动机相比,将减轻680kg,改善20%的燃油效率,减少20%的碳排放。

除风扇和机匣外,航空发动机高温部件中也逐渐开始应用复合材料,如GEnx的变量溢流阀(VBV)导管,采用碳纤维增强双马来酰亚胺(BMI)制造,每套导管重量只有3.6kg。俄罗斯的SaM146发动机上的混流喷嘴(MFN)也采用了碳纤维增强的BMI零件,较金属减重约20kg,其复合材料蜂窝结构内衬可以将声波限制在16万个小孔内,起到吸声的作用。

未来,随着碳纤维复合材料强度和韧性的进一步提升,碳纤维复合材料在航空发动机上的应用也将越来越多:增强热缩性塑料工艺形成的CFRTP;增强碳工艺形成CFRC碳/碳复合材料;增强金属工艺形成CFRM;增强橡胶工艺形成CFRR……无论是向哪个方向发展,碳纤维复合材料都将是未来高性能航空发动机中不可或缺的重要材料。(中国航发西航 毛吉烜)