据www.ipt.fraunhofer.de网站2019年1月21日报道,德国弗朗霍夫学会制造工艺研究所(IPT)正在与瑞典爱立信公司合作开发无线航空航天生产技术:基于5G技术的航空航天原型制造的自适应工艺设计。

对于最新的航空发动机部件,目前的生产技术已经在满足批生产过程中有关精度、部件安全和效率等要求方面受到了挑战。特别是最新整体叶盘设计中,叶片壁薄、几何结构特别复杂,需要非常稳定的铣削工艺和高度合理的工艺规划,以避免铣削过程中叶片发生振动导致不可接受的表面缺陷,因此铣削是整体叶盘生产中最关键的工艺。尽管目前尚可应对几何结构带来的挑战,但未来的整体叶盘设计仍在不断发展,很快目前生产系统的能力将无法满足相关要求。

智能传感器技术

为新的整体叶盘几何结构创建铣削流程时,常规策略主要是基于反复的试验,这种做法效率低下、耗费时间且依赖于操作人员的经验,并导致这一阶段的成本和持续时间更加难以预测。

为了避免上述所有不确定性,IPT研究所与爱立信公司合作,采用的方法基于从智能传感器和设备控制系统中收集到的实时数据。结合工件仿真模拟,这些数据提供了刀尖在零件表面接触点的真实情况。

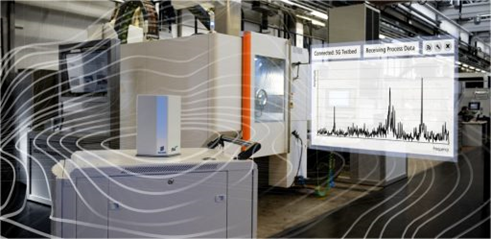

为了能够对这个最重要的工艺区域进行监控,工件本身配备了一个无线智能传感器,用于检测当前工艺状态的稳定性。此智能传感器通过直接连接到零件表面的微型加速度传感器捕捉工件的振动,如下图所示。传感器中由电池供电的电子评估装置和无线5G传输模块封装在IP68防水壳体内,因此在整体叶盘的整个铣削过程中都可将传感器连接到工件上,安装在铣床内。传感器系统以高达10kHz的传输频率将振动水平传输到铣床外部的接收系统,用于随后的数据分析和确定工艺稳定性。

整体叶盘上安装着无线智能传感器,可检测当前工艺状态的稳定性

将5G技术运用于生产

无线传输技术广泛应用于多个领域。工业上,这些应用大多局限于没有安全问题、数据传输率低、没有严格时间限制的非关键用途。对于诸如整体叶盘等复杂产品的制造和过程控制,数据传输要求更为严苛。在无线闭环控制系统和高精度过程监控中,时间设定、可靠性和高数据传输率至关重要。

在大多数标准技术如Wi-Fi、蓝牙、ZigBee等无法满足要求的领域,未来的移动通信标准5G的响应时间可达到1ms或更短,传输能力最高可达10GB/s。在其最后阶段,一旦在全球完成了基础设施部署及多级设备支持,5G将发展成具有上述特性的全球网络,提供一种通用解决方案,用于车间、物流、跟踪以及三者之间的互联互通。IPT研究所与爱立信公司合作的主要目标:实现这项技术的可用性并在实际生产环境中探索工业化、可靠性高、响应超快的应用。

IPT研究所的5G试验台

目前在IPT研究所配备5G技术的车间里正在进行多项试验,整体叶盘铣削是其第一个项目。该项目使用的正是由爱立信提供的、唯一一个适用于全球生产环境的预商用5G系统。通过将5G设备与广泛的机械制造设备独特地组合起来,IPT研究所能够为来自不同行业和研究领域的合作伙伴提供一个独特的测试平台,以应用于更多的工业。

自适应过程控制

在通过无线方式直接从加工过程中获取振动信息后,评估和处理信息是实现优化和稳定过程设计的下一步逻辑步骤,以确保叶片不会在共振频率(固有模态)下受到激励。通过从设备的控制系统中连续提取设备坐标数据,传感器数据可以与数据在零件表面上被捕获的位置相关联。

利用这种空间解析的振动数据,结合叶片的仿真数据,可以得到精确定制的控制策略。这种控制算法以传感器提供的当前过程的稳定性、设备控制系统中提供的刀具位置和仿真数据作为输入,根据工件的实际状态及其不断发生的变化,计算出主轴的最优转速。将这些信息反馈至设备控制系统,最终形成闭环。利用仿真数据作为零件状态的背景信息,可以在在线闭环控制中有效地避免检测到的临界频率。

数字孪生和数据联通叶盘

虽然过程监测和控制在制造过程中很重要,但在零件的整个生命周期内,从CAD/CAM数据、加工数据、计量数据到运行数据和维护数据,文件记录始终是一项持续的任务。这种文件记录是强制要求的,需要巨大的工作量来完成,大多数情况下,都是由负责当前流程的工人手动完成的。将数据联通应用到各个阶段中,将推动下一个重要里程碑朝着工业4.0的最核心方面发展:集成和集中数据,并将其提供给所有联网的客户系统和用户。

部件、组件或航空发动机整机的“数字孪生”组合了所有这些数据。自动化数据采集要求高度集成的传感器设备具有先进的预处理能力和通用的无线数据接口。5G正是这一接口,它是一个适用于从快速响应传感器和控制应用到大容量长期统计数据的各种数据采集系统的全球网络。

对于未来的航空发动机,这将通过高度集成的设备来实现,这些设备将传感器、预处理、数据存储、通信模块和高效的能源供应系统结合在一起。这样的设备还需要进行高度加固,以抵御航空发动机内部的极端环境条件,在发动机整个生命周期内都可嵌入到组件中。

通过数字孪生可以更好地了解零件制造过程中都发生了什么,出现缺陷或故障时,可以追溯其根源,最终解决问题,并防患于未然。运行过程中,收集到的数据对于确定部件的完好状况或磨损状态以及相应地安排下一次维护任务至关重要。最后,收集到的维护数据将可作为下一代基于5G所赋予的新信息和新认知的整体叶盘设计的一项重要输入。

(编译:丁燕,审稿:尹书颖)