据metalinfo网站8月24日报道:

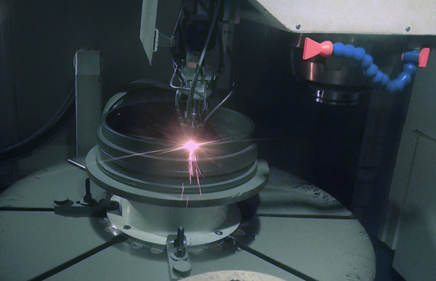

俄罗斯联合发动机公司UEC研制了俄首套5轴混合制造系统,用于生产航空发动机的实验零件,该加工中心结合了3D打印,机加和激光焊接,可以生产大型复杂的航空发动机零件。就技术特征和技术能力而言,这项研制属于史无前例,该混合加工系统通过融合激光金属3D打印和机加方法,可以高速生产用于航空发动机的复杂轮廓大型零件。与国外同类产品不同,它的生产和高精度加工尺寸高达1100×600×600 mm,重量高达450公斤的航空发动机零件。同时,UEC基于设计3D模型的基础,为每个零件开发一个单独的控制程序。首先,工件是由特殊的耐热金属粉末3D打印制成,然后混合制造系统开始自动执行车削和铣削,从而让设计师在系统出口处就可以获得一个完全精加工的零件。

UEC母公司俄罗斯国家技术公司第一副总经理弗拉基米尔-阿尔蒂亚科夫(Vladimir Artyakov)表示:“该混合制造系统结合了3D打印和机加功能,可以显著的减少新飞机发动机的开发和市场投放时间,一台混合制造系统可以在几个小时内根据三维数字模型制造零件,而传统的制造方法则需要数月的时间,它将用于生产实验零件并执行其他设计局要求的工作。”由于光纤激光器的高功率(3 kW),该混合制造系统可以产生高达6 mm厚度的焊接,可以用于修复损坏的零件。

UEC公司发动机技术研究所部门主任谢尔盖·帕夫利尼奇(Sergey Pavlinich)表示:“该混合制造系统仅在世界上几个国家/地区开发:德国,日本,韩国和中国,但是它们的产品在大型飞机发动机零件的生产中难以面对大尺寸零件,而我们的专家与合作伙伴一起,找到了消除现有限制的独特解决方案,并且已经在真实的航空发动机零件制造中成功进行了测试。”该项目的合作伙伴有圣彼得堡工业大学和SKB“机床制造商”。

(编译:何皑)