详情

日本名古屋大学利用3D打印技术打破“铁禁忌”研发出适用于飞机涡轮的300 ℃耐热高强铝合金

关键词: 时间:2025-12-29

【据美国科学探索新闻网站2025年12月15日报道】近日,日本名古屋大学依托金属3D打印技术,构建了一种兼具高温强度与可持续特性的全新铝合金设计体系,为破解铝合金在中高温条件下强度和组织稳定性快速衰减这一长期工程难题提供了系统性方案。

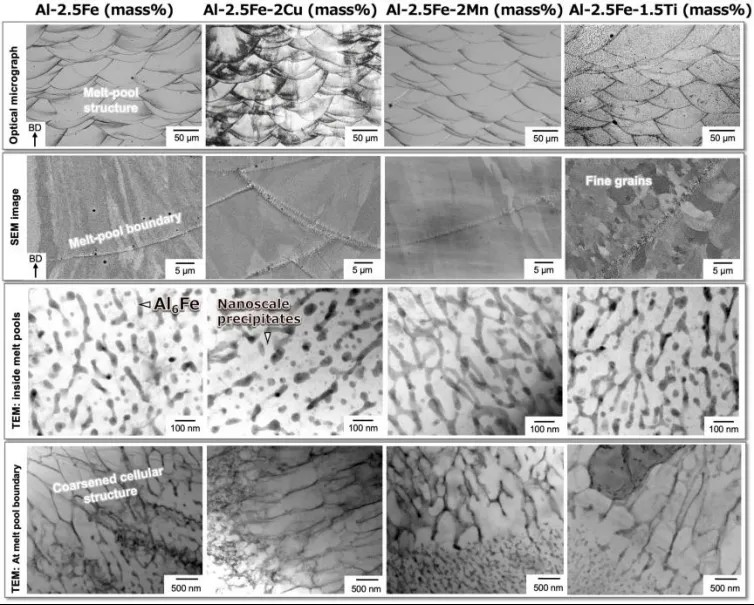

针对传统铝合金在200~300 ℃以上难以满足发动机、压缩机转子和涡轮等高温部件需求的瓶颈,研究人员通过引入激光粉末床熔融(PBF-LB)工艺的超快冷却条件,使熔体在数秒内凝固并突破常规热力学平衡。在此过程中,铁元素被“冻结”进铝基体,形成常规制造条件下难以稳定存在的亚稳相结构,确立了以铁为核心的Al-Fe基合金设计路径。

在此基础上,研究人员提出元素选择性分配机制,通过调控合金元素在凝固过程中的液相与固相分配,构建可控的α-Al/Al6Fe两相微观结构。其中,铁实现高温强化,铜和锰稳定并增强Al6Fe相,钛溶入α-Al基体并诱导纳米级Al3Ti相异质形核,实现晶粒细化,从而兼顾高温强度与室温塑性。

试验结果表明,在Al-Fe-X(X = Cu、Mn、Ti)多元合金体系中,各元素可实现协同强化,其中性能最优的Al-Fe-Mn-Ti合金在300 ℃下仍保持较高强度,并在PBF-LB成形过程中表现出良好稳定性,裂纹与翘曲敏感性显著降低。

该项研究成果采用低成本、可回收的元素体系,为高温轻量化铝合金在汽车、航空航天和能源装备中的应用提供了新路径,其快速凝固下的元素分配与亚稳相调控理念亦可为多类增材制造金属材料设计提供参考。