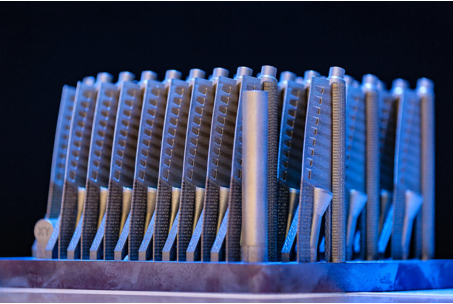

图 TV7-117ST-01发动机涡轮导叶叶片

据aviaport网站7月24日报道,俄罗斯土星公司采用立方氮化硼砂轮在发动机批量生产中引入了深度磨削技术。该技术创新提高了俄罗斯民用航空发动机涡轮叶片的竞争力,并计划在母公司联合发动机制造集团(UEC)的整个发动机产品范围内推广。

新技术工艺设计用于加工由耐热材料制成的燃气涡轮发动机零件的复杂形状截面,包括涡轮静叶、涡轮动叶、扇形密封件、插入件等。新技术具有广阔的前景,能降低制造零件的成本。

在开发和掌握新技术时,土星公司解决了部分工程问题,优化了刀具的几何形状和加工模式,同时考虑了技术系统的真实特性:设备、模具、材料和零件的柔韧性。使用立方氮化硼的磨削技术可将加工生产率提高20%~30%,并将刀具成本降低到1/3.5。仅在一项新技术应用在民用航空发动机第二级导向器叶片上,每套就实现了超过50万卢布(6800美元)的经济效益。

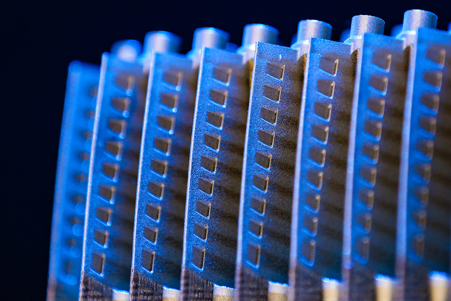

3D 打印的TV7-117ST-01 发动机叶片

土星公司继续积极开发先进的金属加工技术,在压气机叶片和涡轮叶片机械加工方面的设备是UEC内最先进的,并将进一步发展其表面处理、涂层和激光腐蚀加工等特殊工艺,这些使得土星公司的叶片生产能够满足俄罗斯国内甚至国际合作的需求。

土星公司不仅在基础生产技术方面具有显著的能力,而且在生产技术方面具有显着优势。这适用于增材制造、聚合物复合材料和陶瓷复合材料制造零件的技术以及智能工厂项目的实施。

土星公司还表示,已经完成了其设计的金属粉末成分合成材料的一般资格(认证)的大规模工作:包括钴基耐热合金、基于激光合成技术的不锈钢和用于电子束聚变技术的钛合金,这些是俄罗斯唯一被列入推荐用于飞机产品的材料限制清单的合成材料。这些成果有力地推动了3D打印技术的引入,从而帮助生产更具高技术竞争力的产品,大幅减少土星公司乃至整个UEC新产品的开发时间、成本和市场准入。

(编译:周何聪,确认:李明)